Druk 3D, inaczej wytwarzanie addytywne – oznacza proces wytwarzania, w którym model bryłowy uzyskany za pomocą projektowania wspomaganego komputerowo (CAD), po dobraniu parametrów druku, przesyłany jest do urządzenia (określonego typu drukarki 3D) a następnie urządzenie łączy kolejne warstwy materiału za pomocą określonej techniki przyrostowej.

Pierwsza technicznie wykonalna postać technologii druku 3D powstała w 1984 roku. Została ona opatentowana w 1986 r. przez Charlesa Hulla, zwanego także ojcem druku 3D. Opracował on technologię stereolitografii (ang. stereolithography, SLA), którą następnie z powodzeniem skomercjalizował. Technologia zdobyła dużą popularność w krótkim czasie. Rozpoczęły się prace nad rozwojem kolejnych, podobnych rozwiązań. Dzięki temu zaczęły powstawać kolejne technologie druku 3D.

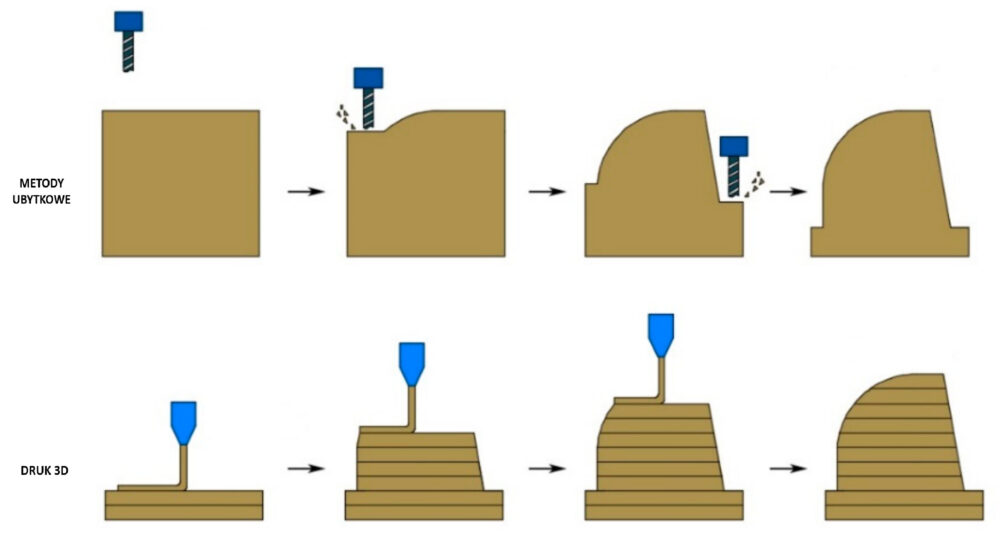

Najistotniejszą cechą druku 3D jest fakt, że materiał konstrukcyjny jest dodawany, w odróżnieniu od tradycyjnych metod wytwórczych, w których materiał jest usuwany (obróbka ubytkowa) lub detal jest formowany (odlewanie, formowanie wtryskowe).

Różnicę pomiędzy tradycyjnymi metodami ubytkowymi (np. skrawaniem) a drukiem 3D przedstawia poniższa grafika:

Technologie ubytkowe vs. druk 3D

Początkowo druk 3D był technologią niszową, szybko wzrastało jednak jego znaczenie w przemyśle. Dzięki kolejnym metodom możliwe stało się przetwarzanie wielu materiałów stosowanych w branży maszynowej i konstrukcji pojazdów. Pojawiła się także możliwość drukowania prostych elementów, działających pod niewielkim obciążeniem, o drugorzędnych funkcjach technicznych lub np. zastosowaniach optycznych. Obecnie możliwa jest także produkcja elementów konstrukcyjnych o wysokich wymaganiach w zakresie wytrzymałości mechanicznej i elastyczności. Rośnie także znaczenie druku 3D w obszarze medycyny i transplantologii.

Podstawowe elementy

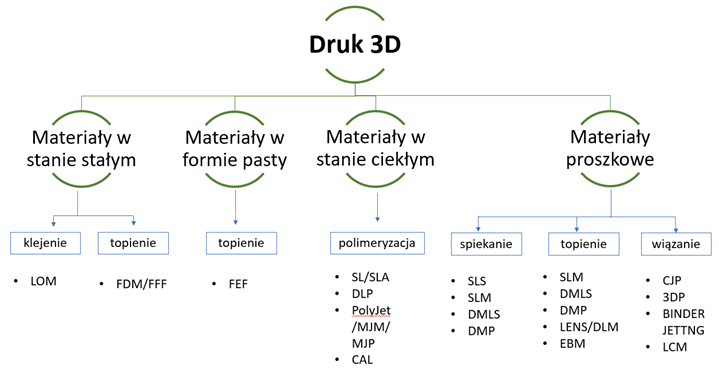

Istnieje szereg technologii druku 3D, które diametralnie się od siebie różnią, a ich jedyną cechą wspólną jest wytwarzanie fizycznych modeli poprzez dodawanie materiału.

Technologie druku 3D można podzielić na kilka sposobów. Jednym z nich jest podział ze względu na stosowany materiał oraz metodę wytwarzania obiektów.

Wykorzystując druk 3D, warto jest znać podstawowe cechy każdej z odmian technologii przyrostowej oraz jej możliwości aplikacyjne. Niestety, często zdarzają się przypadki nieprawidłowego doboru technologii druku 3D, co może przynieść w efekcie więcej szkód niż korzyści.

Najprostszą i najczęściej stosowaną technologią druku 3D jest FDM (lub inaczej – FFF), która w praktyce oznacza nanoszenie uplastycznionego tworzywa sztucznego na powierzchnię roboczą. Tworzywo przetłaczane jest przy użyciu głowicy roboczej przez dyszę. Technologia ta jest wykorzystywana do budowy prototypów, części zamiennych do maszyn i urządzeń, makiet architektonicznych, narzędzi, obudów, form, modeli medycznych i edukacyjnych, wzorników, pozycjonerów i innych elementów. Popularność tej technologii wynika z niskich cen urządzeń do druku oraz materiałów (filamentu). Metoda posiada jednak pewne wady, takie jak: niska jakość otrzymanych modeli, słaba wytrzymałość, możliwość rozwarstwienia modeli po wydruku.

Technologie druku 3D powstają często w wyniku określonych, niszowych potrzeb danej branży. Obecnie możliwe jest np. drukowanie elementów z autorskich past ceramicznych, pod konkretne zastosowania w przemyśle.

Inną grupę technologii druku 3D stanowi polimeryzacji kadzi, która polega na utwardzaniu żywicy przez źródło światła w celu wytworzenia stałych warstw, a ostatecznie całych części. Żywica jest zawarta w kadzi lub zbiorniku i jest utwardzana na platformie roboczej, która powoli unosi się ze zbiornika podczas formowania kolejnych warstw. Poszczególne technologie, zaliczające się do polimeryzacji, różnią się głównie żródłem światła.

Najbardziej znaną technologią polimeryzacji kadzi jest stereolitografia (SLA), w której do utwardzania żywicy wykorzystuje się wiązkę lasera, kierowaną przez system luster. Więcej o stereolitografii w artykule FPPP: link

Obecnie wydruki z cieczy wykorzystuje się również do np. wydruku tkanek miękkich na biodrukarkach.

Z kolei technologia druku 3D z proszków stanowi stosunkowo drogą metodę produkcyjną. Nie tylko ceny urządzeń i materiałów są wysokie, ale również sam proces jest wysokoenergetyczny. Metody proszkowe cechuje wysoka wytrzymałość przygotowywanych obiektów, ale np. w przypadku druków z metalu istnieje konieczność dodatkowej obróbki wykończeniowej elementów. Dzięki tym technologią można łatwo przygotować np. bioprotezy tytanowe, korony (w stomatologii), czy też turbiny przeznczone do prac w wysokich temperaturach.

Mechanizm działania

W zakresie różnych odmian technologii druku 3D, istnieją różne sposoby tworzenia warstw oraz łączenia ich w gotowy, trójwymiarowy model. Proces zaczyna się od stworzenia modelu CAD. W przypadku braku danych geometrycznych obiektu, istnieje możliwość ich zebrania za pomocą skanera 3D. W zależności od potrzeb i poziomu skomplikowania modelu, można narysować bryłę samodzielnie lub zlecić ten zakres prac specjalistom. W zasobach internetowych jest również dostępny szeroki wybór gotowych, nieskomplikowanych modeli, które mogą być wykorzystywane w celach komercyjnych.

Modele bryłowe zwykle zapisuje się w formacie STL. Chociaż jest to standardowy format dla modeli druku 3D, niewiele drukarek 3D interpretuje STL bezpośrednio. Najczęściej plik STL musi zostać najpierw pocięty na warstwy jako G-code, język pozycjonowania wszystkich maszyn CNC. Drukarka 3D po odczytaniu danych odtwarza model, warstwa po warstwie. Sposób wytwarzania przyrostowego przebiega inaczej w zależności od rodzaju urządzenia i stosowanych materiałów.

Powiązanie z innymi technologiami

Drukarki 3D bazują na określonych zasobach danych, ale mogą też generować szczegółowe dane na temat samego procesu wytwarzania. Proces druku 3D dostarcza zdecydowanie więcej danych niż jakakolwiek inna technologia produkcyjna. Dzięki sztucznej inteligencji i uczeniu maszynowemu dane można następnie wykorzystać do optymalizacji procesów produkcyjnych. Zastosowanie programów do analizy dużych zasobów danych oraz algorytmów uczenia maszynowego może zwiększyć wydajność produkcji i pomaga uniknąć wad jakościowych, dzięki czemu nie ma potrzeby inwestowania w kosztowne systemy monitoringu kontroli jakości „po fakcie”.

Stosowanie wytwarzania przyrostowego przynosi w wielu branżach diametralne zmiany, szczególnie w zakresie rekonfiguracji łańcucha logistycznego. Zamiast magazynowania dużej liczby komponentów, można je drukować „na żądanie” w siedzibie firmy lub w niedalekiej odległości od odbiorców. Technologia pozwala producentom pokonać wiele ograniczeń i otworzyć nowe możliwości w zakresie projektowania i produkcji. Wykorzystując drukarki 3D, firmy mogą osiągnąć większą wydajność, zaoszczędzić miejsce i koszt magazynowania, oszczędność kosztów i innowacyjność, co może stanowić przewagę konkurencyjną na rynku.

Jednym z kluczowych zastosowań wytwarzania addytywnego jest szybkie wytwarzanie prototypów. Drukarki 3D potrafią niekiedy w kilka godzin wytworzyć fizyczne prototypy produktów lub części zamiennych. Dzięki temu inżynierowie i projektanci mogą szybko „zmaterializować” swoje pomysły , co umożliwia szybkie weryfikowanie, testowanie funkcjonalności i identyfikowanie wad projektowych na wczesnym etapie cyklu rozwoju produktu.

Znaczenie dla gospodarki

Technologia druku 3D znalazła zastosowanie w następujących branżach:

- branża automotive – prototypy, części zamienne, elementy pracujące dynamicznie, narzędzia wspomagające produkcję

- budownictwo – elementy wykończeniowe, całe budynki

- przemysł spożywczy – elementy wykończeniowe tortów, naleśniki, elementy z czekolady, pasty mięsne

- przemysł lotniczy – elementy konstrukcyjne, części zamienne

- przemysł energetyczny – elementy pracujące

- odlewnictwo – formy odlewnicze

- stomatologia – korony zębów, modele protez

- medycyna – bioprotezy, tkanki, narzędzia medyczne, implanty

- branża modowa – dodatki, biżuteria, buty, ubrania, akcesoria.

Patrz także:

- Tag „druk 3D” na portalu Fundacji Platforma Przemysłu Przyszłości

- Materiały e-learningowe Fundacji Platforma Przemysłu Przyszłości w zakresie druku 3D

- Słownik FPPP – opis poszczególnych metod druku 3D:

- Definicja: szybkie prototypowanie

- Definicja: technologie addytywne